Hydraulischer Ballenschneider mit doppelt wirkendem Ölzylinder SMCM-014

* Doppelwirkende hydraulische Zylindersteuerung

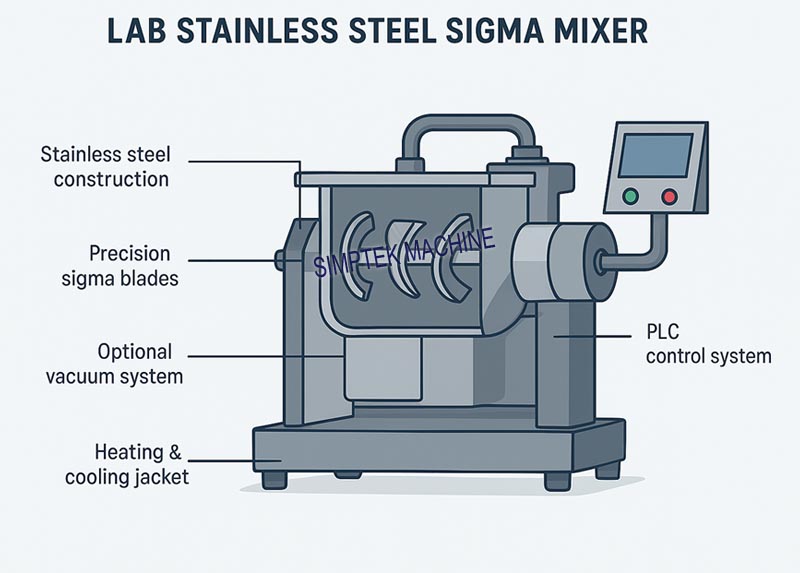

* Hochwertige Edelstahlkonstruktion-gewährleistet Haltbarkeit, Hygiene und einfache Reinigung.

* Präzisions-Sigma-Klinge-bietet leistungsstarkes Scheren und Kneten für hochviskose Materialien.

* Optionales Vakuumsystem-Entfernen Sie Luftblasen und verbessern Sie die Materialqualität.

* Heiz- und Kühlmantel-Ermöglicht eine temperaturkontrollierte Mischung empfindlicher Verbindungen.

* Kompaktes Design im Labormaßstab-Platzsparende Struktur ist für Laborumgebungen geeignet.

* PLC-Steuerungssystem-bietet automatischen Betrieb, Rezeptmanagement und bessere Prozesssteuerung.

Der Vakuum Sigma Laborkneter aus Edelstahl ist eine präzisionstechnische Hybridlösung, die für Laborforschung, Produktentwicklung und Kleinserienproduktion konzipiert wurde. Es wird hauptsächlich verwendet, um hochviskose Materialien wie Silikondichtstoffe, Klebstoffe, Schmelzklebstoffe, Kautschukmischungen, Polymere, Tinten und Kaugummi usw. zu behandeln

Dieser kleine Sigma-Kneter besteht aus hochwertigem Edelstahl, der Haltbarkeit, Korrosionsbeständigkeit und einfache Reinigung gewährleistet, so dass der Präzisions-Laborkneter ideal für den Umgang mit hochviskosen Materialien wie Polymeren, Silikonen, Bindemitteln, Pigmenten, Keramiken, Verbindungen und Pharmazeutika und Lebensmittel usw. ist.

Beim Betrieb dieses Sigma-Kneters drehen sich seine beiden gegenläufigen Sigma-Schaufeln mit unterschiedlichen Geschwindigkeiten in entgegengesetzte Richtungen, wodurch starke Scherkräfte erzeugt werden, um hochviskose und viskose Materialien präzise und gleichmäßig zu mischen. Diese Drehwirkung sorgt für eine homogene Dispergierung von Füllstoffen, Pigmenten, Weichmachern oder Zusatzstoffen.

Wenn es mit einem Vakuumsystem ausgestattet ist, kann die Vakuum-Sigma-Knetermaschine Luft und Gase, die während der Verarbeitung eingeschlossen werden, effektiv entfernen und die Produktqualität und -stabilität verbessern.

Für diese Materialien, die blasenfreie Verbindungen erfordern, wie Klebstoffe, medizinisches Silikon oder Epoxidpasten, entfernt das Vakuumsystem eingeschlossene Luft und Gase und gewährleistet somit eine homogene Mischung, blasenfreie Produkte und perfekte Leistung des Endprodukts.

Der kleine Sigma-Kneter mit SPS-Steuerungsoption verfügt über intelligente Automatisierung und präzise Steuerung, die automatisch überwacht und verwaltet werden kann, einschließlich Mischgeschwindigkeit, Temperatur und Zeit usw.

Mit höherer Produktivität, besserer Qualität und niedrigeren Betriebskosten ist dieser Laborkneter ideal für Forschungs- und Entwicklungslabors, Universitäten, Materialprüfzentren und Pilotlinien usw. geeignet.

1. Füttern

Rohstoffe wie Gummi, Silikon, Chemikalien, Kunststoffharze oder Klebstoffe werden in die Mischkammer aus rostfreiem Stahl gefüllt.

2. Sigma Blade Mix

Die beiden Sigma-Schaufeln innerhalb ihrer Mischkammer drehen sich mit unterschiedlichen Geschwindigkeiten in entgegengesetzte Richtungen und erzeugen starke Scher- und Knetkräfte auf den Verbundwerkstoff. Diese Drehwirkung gewährleistet eine homogene Dispergierung von Füllstoffen, Pigmenten, Weichmachern oder Zusatzstoffen, die für die Konsistenz der Produkte unerlässlich sind.

3. Temperaturkontrolle (optional)

Für temperaturempfindliche Materialien wird die Mantelkammer durch Dampf, Heißöl oder gekühltes Wasser erwärmt oder gekühlt, um die genaue Materialtemperatur einzuhalten.

4. Vakuum-Entgasung (optional)

Das Vakuumsystem entfernt eingeschlossene Luft und Gase ohne Blasen und verbessert die Produktqualität und -stabilität.

5. Ausstoß/Extrusion

Das behandelte Verbundmaterial wird manuell über einen Kippmechanismus ausgetragen, und der Sigma-Mischer mit Extruder schiebt das behandelte Material automatisch über die Förderschnecke, wodurch Materialverluste reduziert und die Austragszeit verkürzt werden.

| Technische Spezifikationen (kann entsprechend dem Modell angepasst werden) | |

| Parameter | Spezifikation |

| Kapazität | 0,5L-10L (Labormodell) |

| Baumaterialien | Edelstahl SS304/SS316 |

| Rührschaufel | Sigma-Formblatt |

| Antriebssystem | Elektromotor mit hohem Drehmoment |

| Vakuumgrad | Bis zu -0,095 MPa |

| Temperaturregelung | Integrierter Mantel für Heizung/Kühlung |

| Steuerungssystem | Manuell/PLC-Touchscreen |

| Stromversorgung | 220V/380V/kundenspezifisch |

| Applikation | Klebstoffe, Silikone, Polymere, Pigmente, Harze, Dichtstoffe |

(1) Edelstahl (SS304/SS316/SS316L)

Die Sigma Mischer sind aus rostfreiem Stahl gefertigt. Allerdings stehen folgende Edelstahlvarianten zur Verfügung:

SS304 → Dies ist der gängigste Edelstahl und eignet sich hauptsächlich für Klebstoffe, Tinten und allgemeine Anwendungen

SS316 → Qualität höher als SS304. Molybdän-Gehalt erhöht Korrosionsbeständigkeit und ist ideal für die chemische Industrie

SS316L → Edelstahlmaterial der besten Qualität und auch der teuerste. Niedrige Kohlenstoffqualität, um Schweißkorrosion zu verhindern, weit verbreitet in Lebensmittel-, Pharma- und Medizinanwendungen

Edelstahlwerkstoffe sind bekannt für eine hohe Korrosionsbeständigkeit gegenüber Chemikalien und Lösungsmitteln

*Einfach zu reinigen → Hygieneanforderungen erfüllt

*Ausgestattet mit Vakuum- und Mantelsystem→ Kompatibel mit Vakuum- und Heiz-/Kühlmanteln

* Robuste Konstruktion→ Lange Lebensdauer, auch in rauen Umgebungen

Dieser Edelstahl-sigma-Mischer im Labormaßstab ist ideal für:

* Organosiliciumverbindungen -RTV, HTV, LSR gemischt

* Klebstoffe und Dichtstoffe -PU-Klebstoffe, Epoxidpasten und strukturelle Dichtstoffe

* Pigmente und Masterbatches -Hochviskose Farbstoffe und Tintenpasten

* Polymere und Harze -Kautschukmischungen, duroplastische Polymere und Epoxidharze

* Keramik und Pulververbindungen -Vorbereitung von Keramikpasten mit hoher Dichte

* Pharma- und Lebensmittelindustrie

Von allen Materialoptionen wird Edelstahl (insbesondere SS316 und SS316L) am häufigsten in hochviskosen Verarbeitungsanlagen eingesetzt, da er:

👍 Korrosionsbeständigkeit gegen Korrosion durch Chemikalien

👍 Hohe mechanische Festigkeit für intensives Kneten

👍 Hygienische Oberflächenbehandlung für Lebensmittel, Pharmazeutika und Kosmetik

👍 Vielseitigkeit → geeignet für Heiz-, Kühl- und Vakuumanlagen

👍 Lange Lebensdauer mit minimaler Wartung

* Doppelwirkende hydraulische Zylindersteuerung

< img decoding="async "class="emoji" rol="img "draggable="false"

Ihr vertrauenswürdiger Partner Simptek Machinery

Copyright © 2024 Simptek Machinery